Projet LIPSKIN, les premières pièces échelle 1 sont sorties de la Presse Duale HF-SPF !

Démarré en avril 2015, le projet LIPSKIN aborde un tournant majeur. Après plusieurs mois de travaux sur une pièce générique, la presse de formage à chaud vient de sortir ses premières pièces échelle 1 : des tronçons de lèvre d’entrée d’air (bord d’attaque d’une entrée d’air moteur).

Le projet LIPSKIN associe l’IRT Jules Verne, AIRBUS, ACB et les Arts et Métiers ParisTech d’Angers. Il s’inscrit dans un contexte d’augmentation permanente des cadences de production dans la filière aéronautique. Il vise donc à mieux supporter cette pression tout en cherchant à augmenter la qualité des pièces produites et à réduire leur coût de production. Le cas de la lèvre d’entrée d’air en alliage d’aluminium produite par AIRBUS en est le parfait exemple. Cette pièce nécessite le respect d’exigences strictes en termes de performances mécaniques et aérodynamiques mais également vis-à-vis de son aspect esthétique.

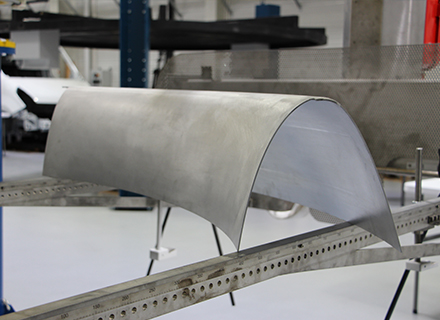

Tronçon de lèvre d’entrée d’air (Projet LIPSKIN)

Après la caractérisation des propriétés mécaniques de l’alliage d’aluminium réalisée par un laboratoire des

Arts et Métiers ParisTech d’Angers, les équipes de l’IRT Jules Verne et d’ACB ont mené des travaux de modélisation et de simulation pour déterminer le procédé de formage optimal. Le choix final s’est rapidement porté sur le procédé hybride HF/SPF (Hot Forming/Super Plastic Forming). Ce procédé permet de conjuguer les avantages du Hot Forming : la rapidité de formage et du formage superplastique : le calibrage de la forme. Le principe de cette technologie consiste donc à déformer un flan à chaud par emboutissage avec un poinçon (HF) puis à lui faire épouser les formes de la matrice par formage superplastique (SPF).

Presse Duale HF-SPF (Projet LIPSKIN)

La phase de réalisation de pièces prototypes a donc pu être lancée fin juin 2017 et s’est avérée très prometteuse. L’évaluation des performances de ces pièces va donc démarrer. Cette étape prévoit un ensemble de tests : résistance mécanique, essai de fatigue et de matage notamment.

Les approches novatrices du projet ont jusqu’alors porté sur :

- La presse permettant d’hybrider les 2 procédés (HF/SPF) ;

- Les outillages de formage pour réaliser des pièces complexes de grandes dimensions ;

- Le procédé pour améliorer la qualité des pièces, réduire leurs temps de fabrication et maîtriser les épaisseurs ;

- La simulation des procédés avec le développement d’un outil de simulation complet validé par la comparaison entre la simulation et les essais sur pièces prototypes.

La fin du projet est envisagée pour le mois de décembre 2017.

Procédés de formage métallique à chaud et à froid : Télécharger la fiche complète