Clôture du projet DESCARTES : une avancée prometteuse pour l’aéronautique

Après six années de collaboration, le projet DESCARTES, piloté par l’IRT Jules Verne, arrive à son terme, marquant de réelles avancées sur des technologies de rupture pour la fabrication des pièces de structure en composites thermoplastiques. Lancé en octobre 2018 dans le cadre du Groupe GIFAS TP, ce projet ambitieux visait à développer une technologie innovante pour concevoir des cadres de fuselage à la fois économiques et adaptés à une production en haute cadence, répondant aux besoins des futurs avions monocouloirs.

Un objectif ambitieux : des cadres de fuselage en composite thermoplastique

À ce jour, la majorité des cadres de fuselage sont réalisés en aluminium ou en composite thermodurcissable. Cependant, dans le cadre de la transition vers des fuselages en composite thermoplastique (TP), il est essentiel de développer des cadres TP fibres continues pour permettre leur assemblage par soudage sur la peau du fuselage. Ce projet s’inscrit donc dans une perspective pour l’industrie aéronautique française, en développant des technologies disruptives visant la réduction des couts pour les prochaines générations d’avions.

Une approche méthodique en deux phases

Dès la première phase du projet, achevée en décembre 2019, deux technologies prometteuses ont été identifiées pour répondre aux défis de coûts et de cadence. La seconde phase, lancée en 2020, s’est focalisée sur le développement de deux procédés complémentaires :

- La pultrusion courbe thermoplastique

- Le préformage TFP (Tailored Fiber Placement), suivi du formage et de la consolidation sous presse.

Un consortium élargi pour des résultats collaboratifs

Initialement composé de l’IRT Jules Verne, Airbus, Duqueine, Latécoère et Stelia Aerospace, le consortium s’est enrichi au cours de la phase 2, accueillant des partenaires clés tels qu’Arkema, Cetim, Cousin Composites, CQFD Composites et Cero. Ce travail collaboratif a permis de mutualiser les compétences et les ressources pour accélérer les développements technologiques.

Des résultats concrets : des démonstrateurs aux performances prometteuses

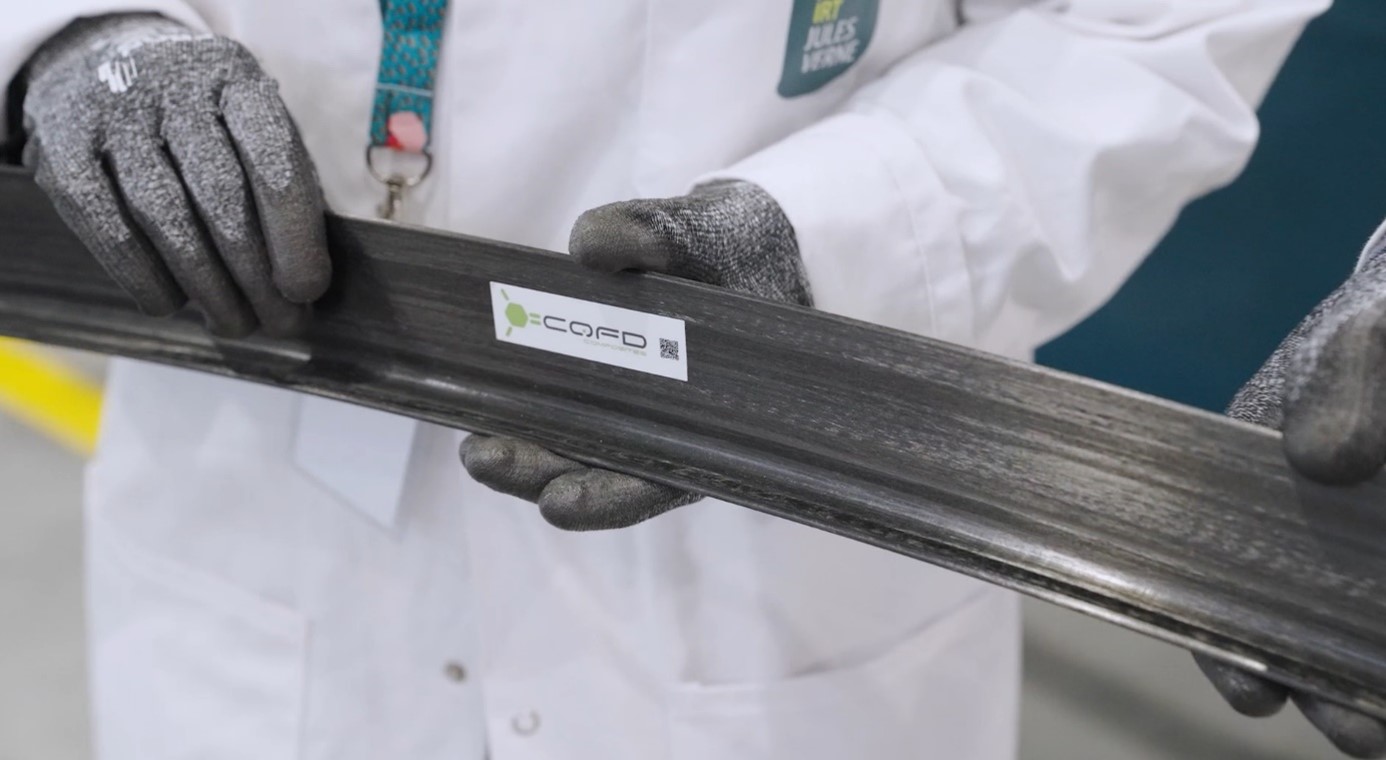

Un premier démonstrateur en pultrusion courbe TP, développé et réalisé par notre partenaire CQFD Composites. Ce résultat démontre du potentiel technique et économique de cette technologie issue d’un brevet CQFD et mis en œuvre sur des matériaux composites hautes températures et dans les dimensions représentatives d’un cadre de fuselage.

- Longueur de 8m

- Un rayon de courbure de 2,5m

- Section L avec plusieurs orientations de renforts

- Matériaux : fibre de carbone / matrice PPA de chez ARKEMA

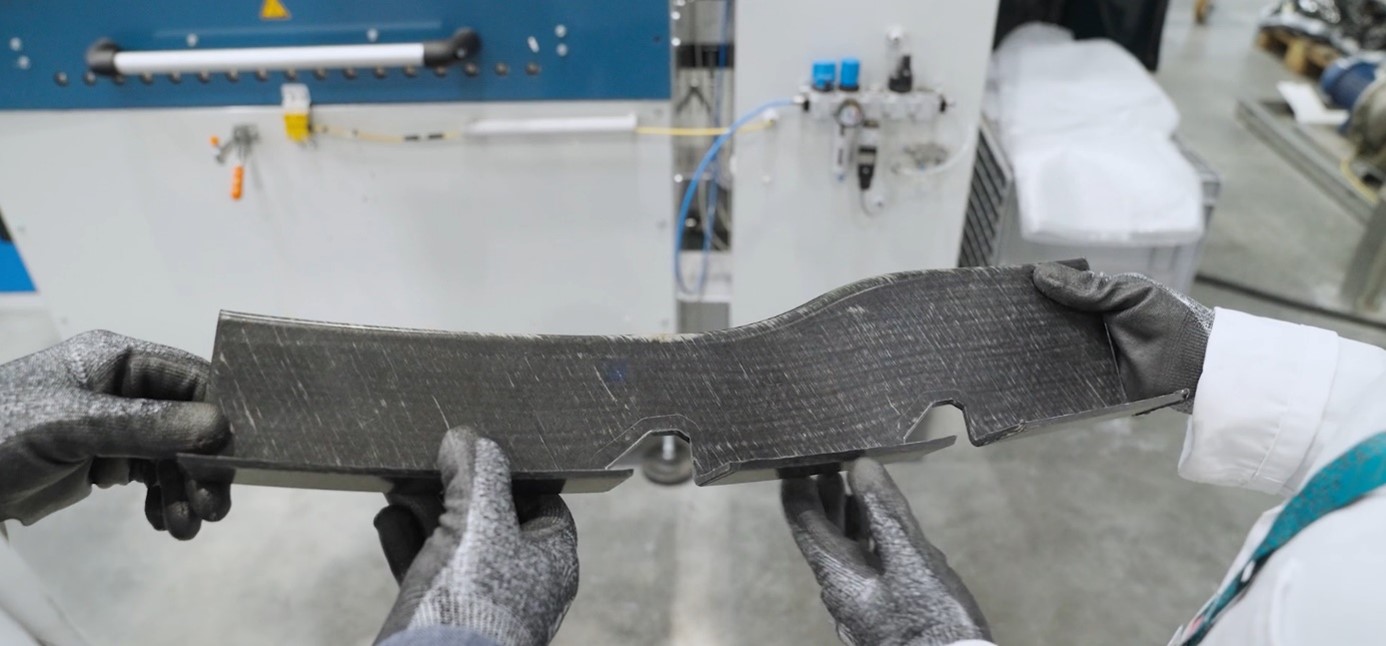

Puis, un second démonstrateur, développé et réalisé par les équipes de l’IRT Jules verne, dont la préforme est réalisée par TFP (Tailored Fiber Placement) à partir d’un fil comêlé carbone / PAEK développé par notre partenaire Cousin Composites, puis consolidée par thermocompression. Ce démonstrateur intègre de nombreuses complexités géométriques, souhaitées par AIRBUS, et représentatives d’un cadre de fuselage intégral:

- Prise d’épaisseur,

- Variation de hauteur d’âme

- Faible rayon de courbure (R=1400mm)

Les démonstrateurs témoignent du potentiel des procédés développés (pultrusion courbe TP, TFP, thermocompression) et de leur capacité à répondre aux besoins de l’industrie aéronautique.

Une conclusion ouverte sur l’avenir

Les résultats finaux du projet sont prometteurs et nous permettent d’envisager des perspectives dans plusieurs domaines sur plusieurs briques technologiques telles que :

- La pultrusion courbe thermoplastique (avec renfort multi-orienté)

- Le procédé de préformage par TFP (Tailored Fiber Placement)

- Les technologies outillages permettant une maitrise de l’homogénéité thermique, la réduction du temps de cycle

- Les méthodologies de modélisation thermomécaniques permettant d’anticiper la conception des outillages(distorsions)

Un projet suite est en cours de montage pour monter en maturité les technologies. Le projet DESCARTES doit son succès à la collaboration efficace des équipes techniques des dix partenaires, pour faire progresser l’innovation vers des applications industrielles pour relever les défis des futurs avions.